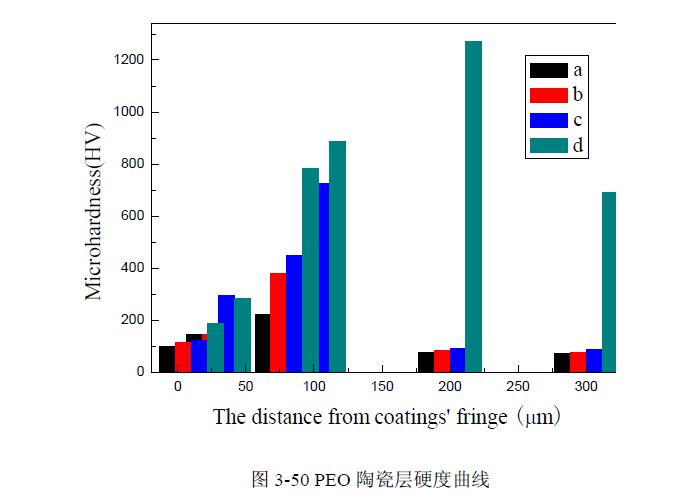

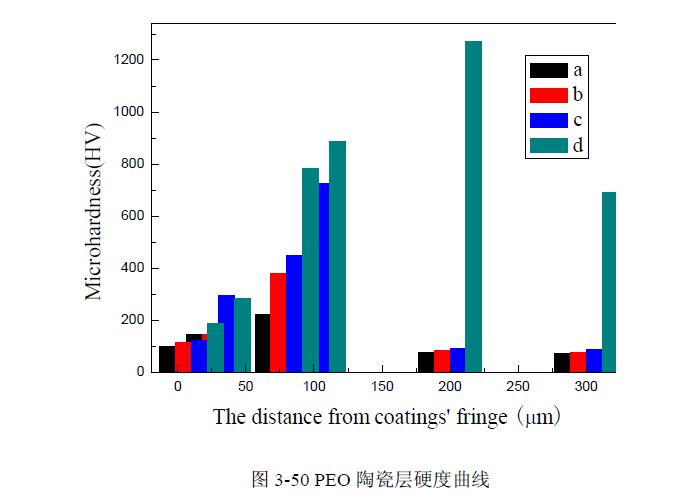

图3-50所示为引入超声波后等离子体电解氧化陶瓷层的显微硬度。由图3-50可见,在引入超声波技术之后,等离子体电解氧化陶瓷层的显微硬度值均较机械搅

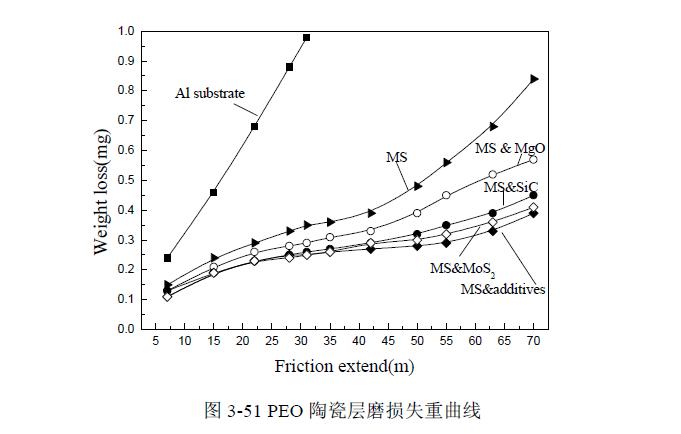

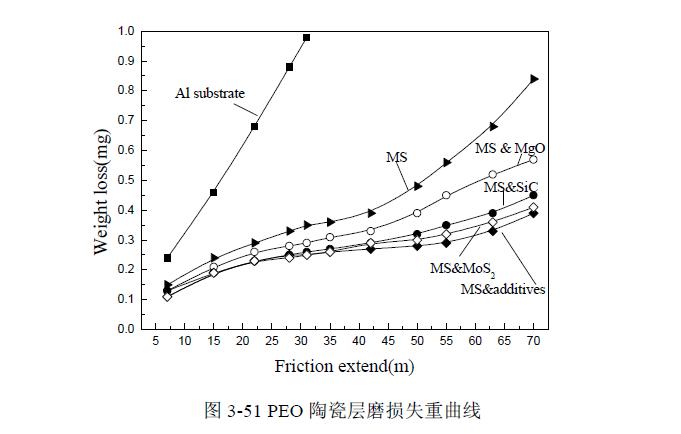

拌条件下有了很大程度的提高,较为明显的就是添加混合无机添加剂的陶瓷层硬度值提高到了1271HV,无超声波时只有692HV。分析认为,超声波由于本身能够产生具有强大能量作用的空化效应,可以有效的促进电解液以及各种添加剂的分散,使其能够较充分的参与等离子体电解氧化反应,并有效的填充放电通道骤冷留下的孔洞,生成的PEO陶瓷层表面致密,所以有效地提高了PEO陶瓷层的硬度。测定铝基体以及等离子体电解氧化陶瓷层的耐磨性能,其各自的磨损失重曲线如图3-51所示。

由图3-51可见,在引入超声波技术之后,等离子体电解氧化陶瓷层的耐磨性能也有了较大提高,“平台”较机械搅拌时延长了,陶瓷层被磨穿的摩擦延长米由35

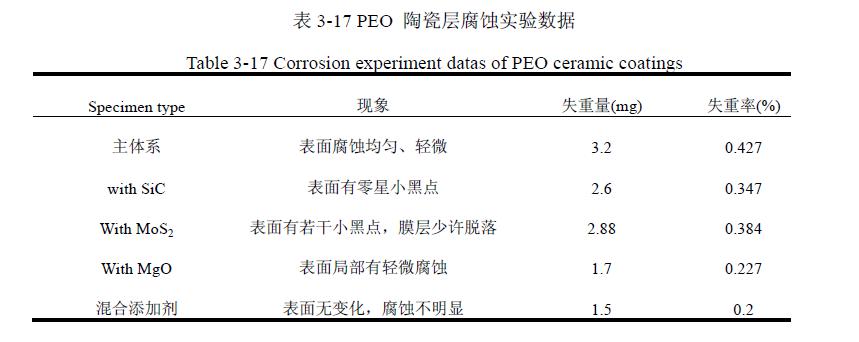

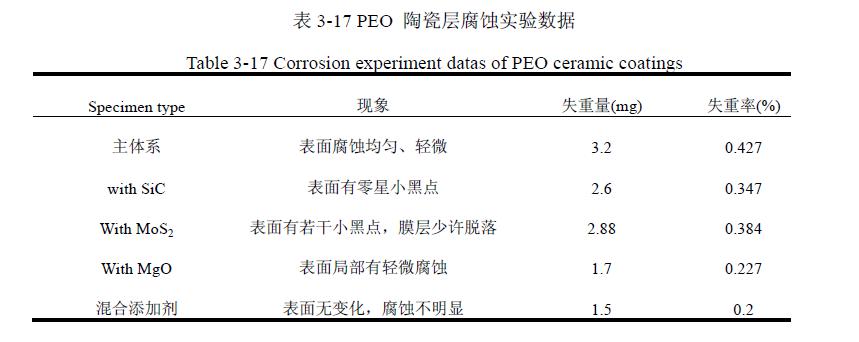

m增加到50m。加入多种添加剂后,PEO陶瓷层的耐磨性较主体系陶瓷层提高3~5倍。在35%NaCl水溶液中浸泡400小时后实验结果如表3-17。

等离子体电解氧化试样在3。5%NaCl溶液中浸泡400h,表面状态变化不明显,但各试样的质量比未腐蚀前略有下降,并且各试样两个侧面腐蚀情况有所差别,靠近阴极一侧几乎看不到腐蚀现象,而另一侧腐蚀则较为明显些(以上腐蚀现象均为背离阴极一侧的陶瓷层表面腐蚀现象)。主体系(Na2SiO3为8 g/l,KOH为2 g/l)陶瓷层较未引入超声波技术时表面腐蚀轻微,失重率明显下降。而添加了第二相粒子和无机添加剂的PEO陶瓷层表面腐蚀不明显,其中失重率的为MoS2的陶瓷层,其表面也只是出现了5-6个的小黑点。这说明引入超声波技术后,各试样的耐腐蚀性能均有了一定的提高。

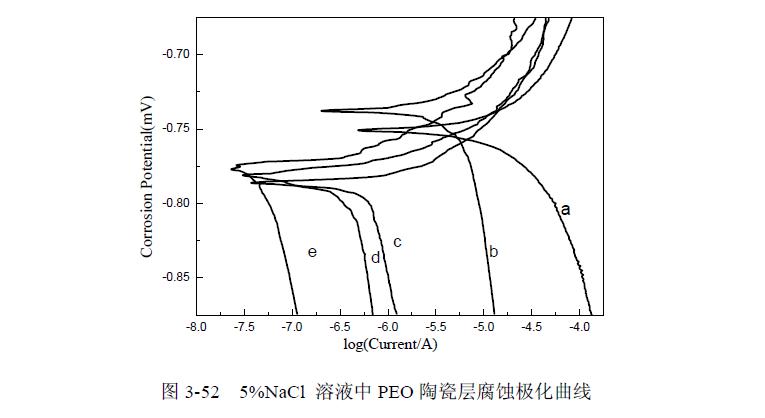

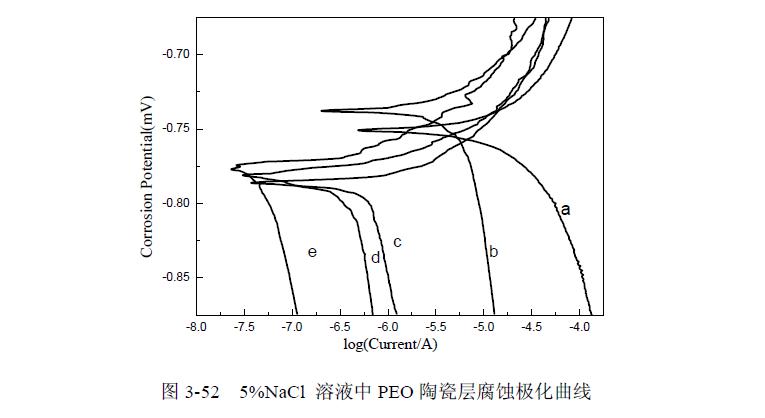

利用三电极体系(三电极构成两个回路,一是极化回路,二是电位测量回路)测定了超声波技术下PEO陶瓷层在5%NaCl溶液中的耐蚀性,通过研究电极的电流和电位,从而得到极化曲线如图3-52所示。

可见,在5%NaCl腐蚀介质中,添加了第二相粒子和无机添加剂的PEO陶瓷层的耐蚀性,较主体系(Na2SiO3为8 g/l,KOH为2 g/l)均有不同程度的提高。主体系陶瓷层Ecorr=-785。8mV,添加纳米MgO的陶瓷层Ecorr=-736。1 mV,多种无机添加剂共同作用的陶瓷层的腐蚀电位Ecorr=-750mV。对比图3-35(a)可见,引入超声波技术后PEO陶瓷层在5%NaCl腐蚀介质中的耐蚀性有所提高,这和表3-17所示的浸泡结果相一致。分析认为:超声波的空化效应,能够促进第二相粒子以及无机添加剂对PEO陶瓷层表面形貌中孔洞的填充,使陶瓷层表面孔洞减少。

另一方面,由于其对第二相粒子强有力的分散作用,使得颗粒沉积在PEO陶瓷层表面,并且相互堆积,形成更大的颗粒。而颗粒与颗粒之间相互堆积形成的空隙在腐蚀环境中,也会引入腐蚀元素,腐蚀介质就有可能通过孔洞到达被保护基体表面,使等离子体电解氧化陶瓷层与基体发生化学或电化学侵蚀。所以,这就是引入超声波技术后PEO陶瓷层的耐腐蚀性能提高并不是很多的原因。

http://www.zhenghangyq.com