散热能力的强弱直接影响大功率 LED 的性能,而热阻则是表征器件散热能力的重要热学参数。热阻为导热介质两端的温度差与通过其热流功率的比值,由式( 1) 可得 LED 的热阻的表达式为:Rth = ( TJ-TA ) /Pth,对功率型LED 而言,散热通道由芯片、芯片与金属管壳间的焊接层及金属管壳3 层结构组成,LED 总热阻为3 个结构层的热阻之和。实验中采用电学法测试LED 的热特性,即利用LED 电输运的温度效应,通过测量工作电流下的正向电压来确定结温。在做热学测试的温控平台上,将测试器件金属管壳温度的温敏探头紧贴于管壳下方,这样测试得到的稳态热阻即为LED 的结-壳热阻。

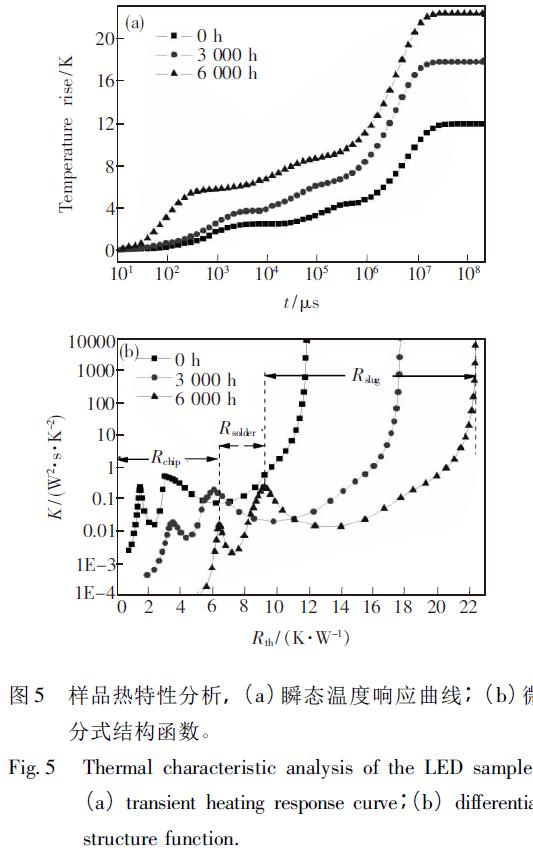

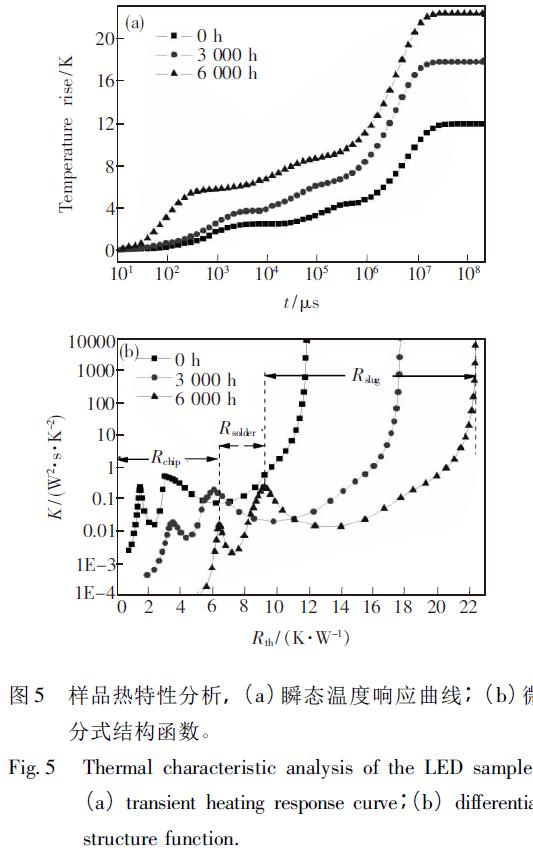

图5( a) 为不同老化阶段样品在30℃ 的恒温平台上测得的温度瞬态响应曲线。从图中可以发 现,稳态时芯片相对于管壳的温升已由老化前的 12 K 提高到了 22.4 K,说明在老化过程中,器件 的散热特性变差,结-壳热阻提高。为了考察 LED 散热通道上各结构层的热阻变化,可以借助贝叶 斯反卷积及 Foster-cauer 热学网络模型转换等数 学处理,得到与瞬态温度响应曲线对应的微分式 结构函数,如图 5 ( b) 所示。考虑到 LED 内部 不同材料的热阻和热容的不同,LED 器件的微分 式结构函数表示为:

( 4)其中c为比热容,λ为热导率,A为传热途径上的横截面积。图中曲线变化的位置表示热流经过两种不同材料的界面时由于两种材料的横截面尺寸、热容和热导率不同而产生的变化,因此利用拐点可以判断出不同材料的位置。各结构层热阻的大小在图 5( b) 中标出,即曲线中的峰值代表热流在传播路径上碰到了不同材料的分界面。从图中可以读出芯片、焊料和管壳的热阻已由 1.5,1.6,8. K /W 分别提高到 6.2,3.2,13 K /W。

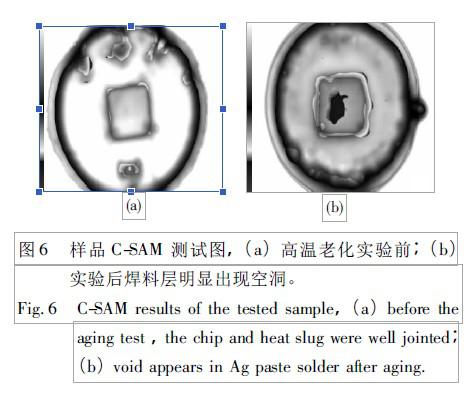

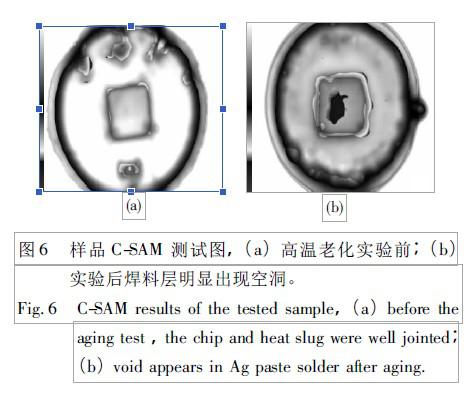

高温下器件热阻增大的主要原因有两点: 一是各层材料自身的老化; 二是芯片、焊接层和封装材料之间由于不同的热膨胀系数导致它们的界面处出现局部断层或空洞。通过超声波扫描显微镜( C-SAM) 对样品老化前后的测试,可以发现连接蓝光芯片和金属管座的银浆焊接层出现了大面积的空洞如图 6 所示,这必然会导致焊接层热阻的增大。

工作中 LED 热阻增大,会造成蓝光芯片的峰值波长漂移,使荧光粉转换效率降低。同时,高温导致的环氧树脂的黄化也会对出光效率产生重要影响。所以,选择导热性好以及热特性稳定的封装材料是保证 LED可靠性的关键。

对 GaN 基大功率白光 LED的老化特性进行了研究。对样品在 350 mA 的工作电流,85℃ 的恒温平台上进行了高温老化,阶段性测量样品的光通量、I-V 特性及热特性。实验发现,样品的光通量先有所上升,最终退化幅度为 28%~33%。 I-V 特性的变化表明,老化后器件的串联电阻增大,芯片的缺陷密度提高。前者造成了器件输入功率的热耗散比率提高,后者会增加器件的有源区非辐射复合,两者都会引起光输出的衰减。分析器件的热特性变化可知,散热通道上各结构层热阻都不断增加,芯片结温提高,导致荧光粉转换效率下降,使环氧树脂黄化速度加快。实验结果表明,高温老化过程中芯片和封装材料的退化共同导致了 LED的缓变失效。

http://www.zhenghang88.com.cn